Jako malý si vždy přál doplnit svou sbírku autíček modelem Škoda 105. Teď si Jan Mizera může sen konečně splnit – je ředitelem firmy ABREX vyrábějící licencované kovové modely aut. Prohlédněte si jejich výrobu!

Protože výraznou skupinou zákazníků jsou sběratelé, snaží se firma sídlící ve středočeském Divišově nejen o to, aby bylo malé autíčko co nejvěrnější původnímu modelu, ale také o dodržení investiční hodnoty tak, aby cena zakoupeného modelu s časem rostla. Pro výrobu se proto používá Zamak – zinková slitina, která se vstřikuje do kovových forem.

„Investice do forem je velmi nákladná. Na světě existuje jen málo firem, které se pro takovou investici rozhodly, a v Evropě jsme jedni z mála. V České republice jsme dokonce jediní, kdo modely vyrábí tímto způsobem a kompletně – od A do Z,“ vysvětluje Jan Mizera a popisuje jednotlivé fáze výroby.

Získávání podkladů

Prvním krokem je samozřejmě získání podkladových dat pro výrobu. U moderních modelů je tento proces poměrně přímočarý: na základě licence získává ABREX 3D data přímo od značky Škoda. Co se týče starších modelů, je tvorba podkladů podstatně složitější. Pro naměření hodnot je třeba provést takzvané 3D skenování. Skutečný vůz se tak skenuje v dílně v Divišově na moderním skeneru, který garantuje minimální deformaci naměřených hodnot. Skener vytváří síť 3D bodů, které v závěru vytváří 3D model.

„Když se naskenovaný model zmenšuje, 3D skener neumí vyškrtat body navíc. Ve chvíli, kdy ho zmenšíme, je model stále příliš velký a složitě se s ním pracuje. Umíme ho vytisknout na 3D tiskárně, ale nelze ho použít pro následné obrábění forem. V současné době neexistuje software, který by model uměl zmenšit a zjednodušit. 3D data proto používáme spíše jako šablonu a při konstrukci modelu musíme vše “oklikat” ručně, vytvořit jednotlivé plochy a auto v zásadě znovu přemodelovat. Ale stále máme tu výhodu, že je čeho se držet, a deformace je pak minimální,“ upřesňuje Jan Mizera.

Miniatura klasického Fordu Escort ze zlata, diamantů a stříbra míří do aukce

Zmenšení na požadované měřítko je nesmírně složitý proces. Použijme jako příklad měřítko 1:43. Ve chvíli, kdy má být reálná velikost vozu třiačtyřicetkrát zmenšena, ukáže se, že je třeba začít dělat kompromisy.

Lidské oko zkresluje. Pokud bychom auto skutečně zmenšili 43× a podívali se na tuto přesnou zmenšeninu, viděli bychom auto úplně jinak. Při zmenšování je proto třeba umně balancovat a vybírat, kterou část zmenšit, nebo kterou naopak zvýraznit, aby pak model co nejvíce připomínal reálný vůz.

„Tato fáze je vlastně velmi subjektivní. Často říkávám, že můžeme dát stejná data dvaceti konstruktérům, a vznikne dvacet naprosto odlišných modelů. Každý konstruktér vnímá model trochu jinak,” doplňuje Jan Mizera.

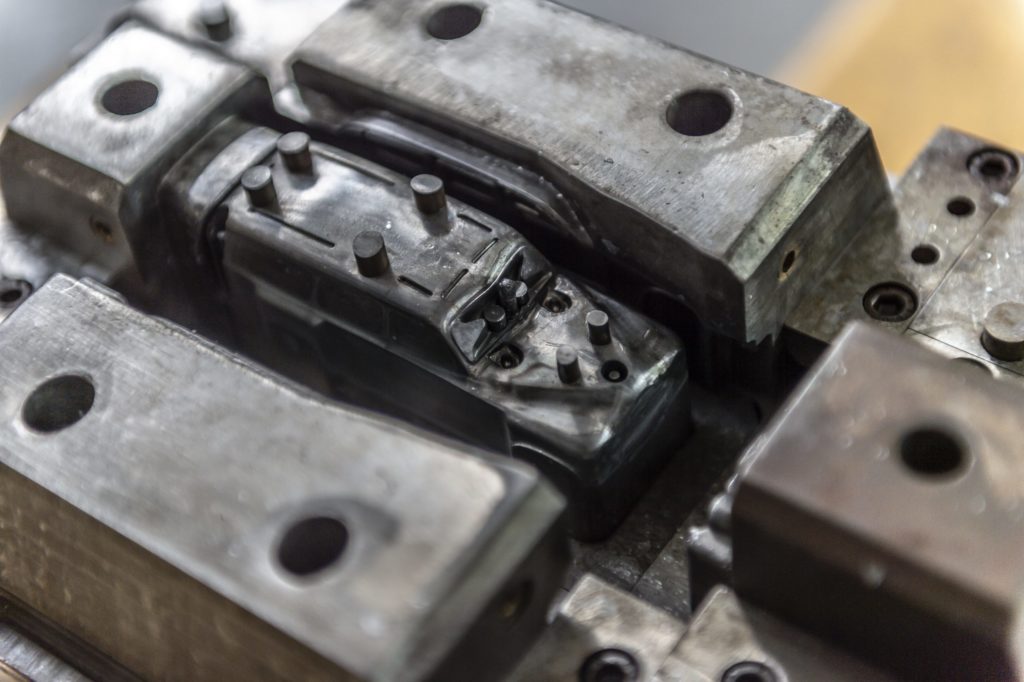

Jakmile je hotový vzorek, začne se ve 3D datech konstruovat forma. Konstruují se takzvané tvarové vložky, a přechází se k samotné výrobě.

Fáze výroby

První fází je výroba forem. Zamak není jediným materiálem, ze kterého se vyrábí, a na každý materiál je třeba vyrobit vlastní formu. „Na podvozek, pneumatiky či interiér se používá černý plast, na výplň oken plast čirý. Pro jeden typ auta se obvykle vyrábějí alespoň čtyři formy,” upřesňuje pan Mizera.

Chcete mustanga? Tohohle si můžete koupit i vy!

Formy se vyrábějí v nástrojárně. Jakmile je forma na světě, přichází fáze vylisování odlitků. Forma má železnou dutinu, kam se vstřikuje roztavený zinek nebo plast. Po otevření formy je třeba, aby odlitek vypadl bez poškození či deformací, což je samo o sobě umění. Snadno se totiž může stát, že odlitek po otevření nevypadne z důvodu negativního úkosu, což je situace, kdy na modelu vzniká přehyb komplikující “hladké” vytažení modelu z formy. Ve chvíli, kdy k negativnímu úkosu dochází, je třeba odlitek dále opracovávat, což logicky prodlužuje délku výroby.

„Cílem je, aby odlitek vypadl co nejdokonaleji, a nebylo třeba jej dále opracovávat, což je v zásadě nejsložitější fáze,” říká Mizera. Odlitek se později musí obrousit nebo takzvaně omlít v omílačce, načež je konečně připraven na další úpravu. Jak vysvětluje pan Mizera, lisování plastů probíhá velmi podobně jako lisování kovu.

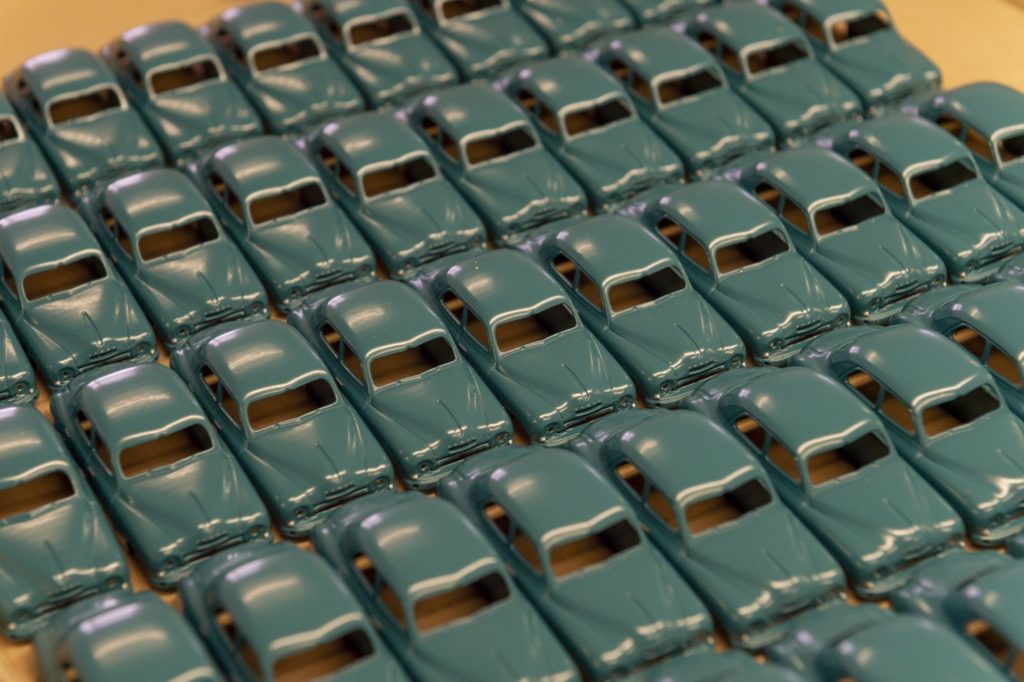

Nyní přichází fáze úpravy odlitků. Ke slovu se dostává karoserie, která čeká na barevnou úpravu. Ta ne vždy probíhá sériově, v mnoha případech se provádí i ručně.

Detaily, jako jsou kliky, linky, či různé potisky, se vytvářejí pomocí takzvaného šablonování. Vytváří se měděná šablona, na které se překryjí plochy, které zrovna barvu nepotřebují, a vstřikuje se požadovaný detail.

Nalakovaná karoserie a jednotlivé díly se nyní dostávají do finální fáze závěrečné montáže a úpravy, které v mnoha případech probíhají ručně. Mezi nejčastěji vyráběná měřítka modelů patří 1:43, 1:72 a 1:24.

Sběratelé i další zájemci, kteří si chtějí modely prohlédnout, se mohou vydat do Muzea autíček a hraček v zámku u Příseka nedaleko Jihlavy, kde jsou veškeré modely vystaveny. Další detaily z výroby si pak můžete prohlédnout v naší galerii níže.

Společnost ABREX byla založena v roce 1998. Myšlenka byla jednoduchá: jako česká firma se rozhodli kompletně zmapovat českou automobilovou výrobu, a takový úkol není možné splnit bez značky Škoda. S výrobou modelů Škodovek se začalo v roce 2003 a o rok později spatřil světlo světa první model, konkrétně Škoda Octavia druhé generace.

Napište váš názor